重工業、建設、工学の世界では、根本的に重要でありながら頻繁に誤解されているコンポーネントはほとんどありません ワイヤーロープ 。この複雑で汎用性の高い機械コンポーネントは、単純な金属よりもはるかに洗練された機械工学の驚異を表しています。 a ワイヤーロープ は、高級金属ワイヤのいくつかの鎖から細心の注意を払って構築された機械的ケーブルの一種であり、それぞれが正確なヘリックスにねじれています。これらの個々の鎖は、それ自体が中央のコアの周りに特定のパターンで一緒にねじれて、完成した高強度製品を形成します。その並外れた強度と重量の比率と、計り知れない静的負荷と動的な力を処理する比類のない能力により、 ワイヤーロープ 大規模な建設プロジェクトやグローバルな輸送ネットワークから厳しい海洋作戦や深い採掘活動まで、現代世界のバックボーンを形成する無数の業界で不可欠な要素になりました。

正確な技術用語はです ワイヤーロープ 、この重要なツールは、さまざまな専門的なコンテキストで他の多くの名前で頻繁に呼ばれます。この包括的な記事の目的は、これらの一般的な同義語と関連する用語を明確にし、エンジニア、プロジェクトマネージャー、および安全担当者に明確で権威あるガイドを提供することです。何が構成されるかを理解する ワイヤーロープ また、ケーブルやスチールケーブルなどのさまざまな指定は、明確な技術コミュニケーション、適切なアプリケーションの選択、および最も重要なことに、使用されている専門的な設定で最高水準の安全性を確保するために絶対に不可欠です。この詳細なガイドは、正確な言語をナビゲートするのに役立ちます ワイヤーロープ 、その多様な構造を探索し、多数のアプリケーションにおけるその重要な役割を理解してください。

用語のデコード:ワイヤーロープの共通名

の広範囲で批判的な使用 ワイヤーロープ 膨大な産業にわたって、多くの異なる名前と用語の蓄積に自然につながっています。これらの用語は、カジュアルな会話で交換可能に使用されることがよくありますが、特定のタイプ、構造、または専用のアプリケーションを参照することがあります。このレキシコンを明確に理解することは、適切な選択と安全な使用に向けた最初のステップです。

ケーブル

最も普遍的で一般的に使用される同義語 ワイヤーロープ 単純です ケーブル 。この用語は、機械的な目的のために設計された厚くて強いロープまたはラインを説明するために広く効果的に使用されています。その語源的根は、船のアンカーを確保するために使用される大きなロープのために航海用語に戻ります。これは、重い負荷を負うという長い歴史の証です。現代の文脈では、 ケーブル は、電気導体と機械的強度の両方のメンバーを指すことができる汎用用語です。機械ケーブルが鋼で特別に作られている場合、それはしばしばより正確に呼ばれます スチールケーブル 。具体的で重要な例は次のとおりです 航空機ケーブル 、これは小径の一種で、非常に柔軟で高強度です ワイヤーロープ 、しばしばステンレス鋼で構成されています。航空機の主要な構造リフトシステムの一部ではないにもかかわらず、正確さと信頼性が最も重要な飛行制御システム、滑車、およびその他のメカニズムに頻繁に使用されます。

スチールケーブル

用語 スチールケーブル の材料組成を明示的に強調しています ワイヤーロープ 。ワイヤーロープの大部分は実際にさまざまなグレードの鋼鉄から製造されていますが、この特定の用語は、材料仕様が重要な設計パラメーターである産業で好まれていることがよくあります。たとえば、重い建設、橋の建設、または構造工学では、エンジニアの仕様では、特定の強度と材料特性を強調するために「高張力鋼ケーブル」を要求し、正しい製品を使用する可能性があります。この用語は、これらの製品を、天然繊維、ナイロンやポリエステルなどの合成ポリマー、またはアルミニウムのような他の金属などの他の材料で作られたケーブルまたはロープと区別する上で重要な機能を果たします。

ワイヤーロープスリング

a ワイヤーロープスリング 生の製品ではなく、リフティング、リギング、巻き上げの重要なタスクのために特別に設計および製造された完成したアセンブリです。測定されたピースから製造されています ワイヤーロープ 両端にプロのフィッティングまたはスプレッチループ(目)があります。これらの終端により、スリングは、一方の端の負荷と、他方のクレーンフックやシャックルなどの持ち上げデバイスに簡単かつ安全に取り付けます。スリングは、荷重の重量、形状、脆弱性に基づいたさまざまなリフティングアプリケーションにそれぞれ独自に適した、目と目のスリング、無限のグロメットスリング、編組スリングなど、さまざまな標準化された構成があります。スリングの作成には、安全な作業荷重制限が維持されるようにするための正確な職人技が含まれます。

その他の業界固有の用語

さまざまな業界が独自の専門名を開発しています ワイヤーロープ その特定の、しばしば非常に要求の厳しいユースケースに基づいています。

巻き上げケーブル: この用語は、主にクレーン、エレベーター、ホイストのコンテキストで使用されます。ケーブルの主な機能は、重い負荷の垂直リフティングと低下です。これらのケーブルは、高い引張強度と優れた疲労抵抗のために設計されています。

ウインチケーブル: これは、ウィンチで使用するために特別に設計されたケーブルを指します。これは、水平方向に荷物を引っ張ったりけん引したりするためのデバイスです。自動車の回復、伐採、および海洋アプリケーションで一般的であり、その構造はドラムの上と外れて耐摩耗性のために最適化される可能性があります。

ガイワイヤー: これは、無線送信塔、電気パイロン、または大きなアンテナなどの背の高い自立型構造に横方向の安定性とサポートを提供するために使用される静止ケーブルです。通常、静的な張力が高くなります。

係留ライン: 海洋アプリケーションでは、これは頑丈で、しばしば巨大です ワイヤーロープ 船、石油掘削装置、またはその他の浮遊容器をドック、桟橋、またはブイに固定するために使用されます。これらのラインは、流れ、風、潮からの巨大な力に耐えなければならず、ほとんどの場合、腐食保護のために大量に亜鉛メッキされています。

表1:一般的なワイヤーロープ用語とその主要なアプリケーション

| 学期 | 意味 | 主要な産業/使用 |

|---|---|---|

| ケーブル /スチールケーブル | 機械的ワイヤロープの一般用語 | すべての業界で普遍的 |

| ワイヤーロープスリング | 持ち上げのためのエンドフィッティング付きのアセンブリ | 持ち上げ、リギング、巻き上げ |

| 巻き上げケーブル | 垂直リフティング用に設計されたケーブル | クレーン、エレベーター、マイニングホイスト |

| ウインチケーブル | 水平に引っ張るために設計されたケーブル | 自動車、伐採、海洋ウインチ |

| ガイワイヤー | 安定性を提供する固定ケーブル | 建設、通信、ユーティリティ |

| 係留ライン | 船舶を固定するための頑丈なケーブル | 海洋およびオフショア産業 |

ワイヤーロープの種類と構造に深く飛び込む

ワイヤーロープ 単一のモノリシック製品ではなく、特定のパフォーマンス要件と運用環境向けに細心の注意を払って設計された膨大な種類のエンジニアリングコンポーネントの広範なカテゴリです。これらのタイプは、主に内部構造(ワイヤとストランドがどのように配置されるかのアーキテクチャ)と、それらが作られた材料によって区別されます。

建設に基づく分類

aの構築 ワイヤーロープ 個々のワイヤがどのように敷設されてストランドを形成するか、そして重要なことに、これらの鎖がコアの周りに敷設されて最終ロープを形成する方法を参照して、その青写真です。このジオメトリは、その基本的な行動を決定します。

敷設方向: レイとは、ストリーンディングおよびクロージングプロセス中に与えられるねじれの方向を指します。 2つの主要なタイプがあります。 通常のレイ 最も一般的で汎用性の高い構造です。ここでは、ストランドのワイヤーは一方向にねじれていますが、ストランド自体はコアの周りの反対方向にねじれています。このカウンターツイストは、自然にトルクバランスが取れており、安定しており、取り扱い中にねじれたり解き放たされたりする傾向がはるかに低いロープをもたらします。 ラング・レイ より特殊な構造であり、コアの周りのストランド内のワイヤと鎖の両方が同じ方向にねじれているものです。このアライメントは、表面に露出したワイヤの長さが長いロープを作成し、より優れた柔軟性と研磨摩耗に対するより大きな抵抗を与えます。ただし、この同じ特性により、荷重下でのねじれや回転の傾向が高くなるため、通常、ロープの両端が回転を防ぐために安全に固定されているアプリケーションでのみ使用されます。

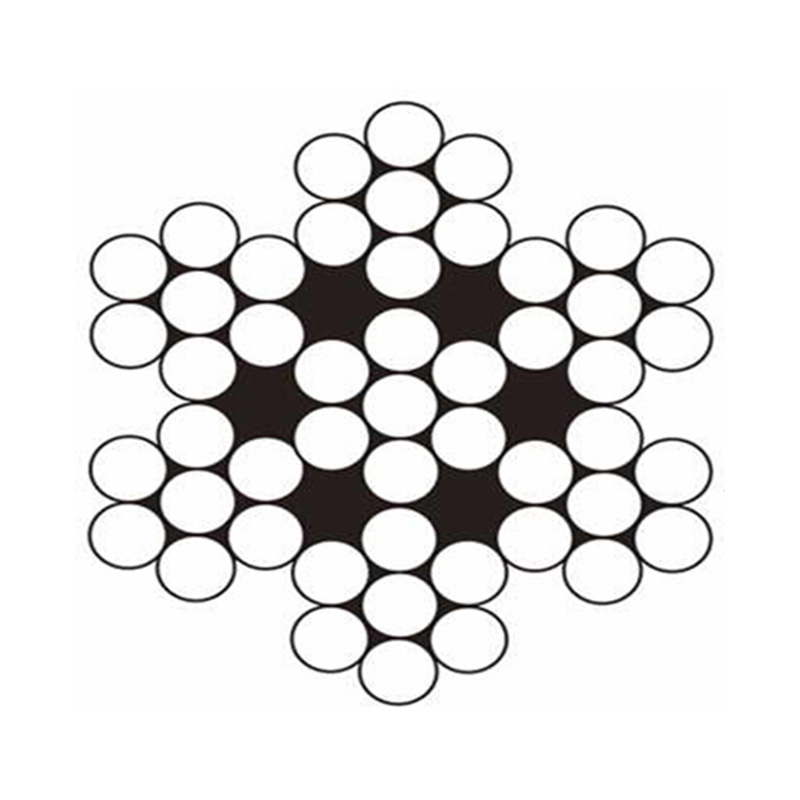

ストランドカウントと構成: ワイヤーロープは、ストランドの数とストランドあたりのワイヤ数によって体系的に分類されます。これは、「6x19」のような形式で示されます。「6」はストランドの数、「19」は各ストランドのワイヤの数です(ただし、「19」は多くの場合、クラスまたは範囲、たとえば16〜26ワイヤを表します)。この構成は、ロープの柔軟性と疲労抵抗に直接影響を与えます。ストランドあたりのより細かいワイヤ(8x19または6x36の建設など)が多いロープは、曲げ疲労に対して柔軟性が高く、耐性があり、シーブを頻繁に動かしているアプリケーションに最適です。逆に、より少ない、より大きなワイヤ(6x7または7x7の構造など)を備えたロープは、より剛性が高く、摩耗や粉砕に優れた抵抗を提供し、ガイのワイヤーなどのより静的なアプリケーションに適しています。

コアタイプ: の中心的なコア ワイヤーロープ は、外側のストランドに不可欠な内部サポートを提供する重要なコンポーネントであり、負荷の下で位置の完全性を維持します。 2つの主要なカテゴリがあります。 a ファイバーコア(FC) 、通常、サイザルやポリプロピレンなどの合成ポリマーなどの天然材料で作られており、優れた柔軟性、弾力性、衝撃吸収を提供します。また、ロープのコア内で潤滑剤を保持するのに役立つ貯水池としても機能します。ただし、過度の熱や水分による損傷の影響を受けやすく、スチールコアと比較してより低い強度を提供します。 a スチールコア 優れた機械的特性を提供します。どちらかです 独立したワイヤーロープコア(IWRC) 、これは別の小さなワイヤーロープ自体、または ワイヤーストランドコア(WSC) 。スチールコアは、緊張した強度が大幅に高く、粉砕力に対する耐性の強化、および熱に対する耐性がはるかに高いことを提供します。ただし、柔軟性が低く、通常、ホイストラインのマイニング、高温環境、または粉砕荷重が懸念事項などの最も要求の厳しいアプリケーションで使用されます。

材料とコーティングに基づく分類

基本材料とに適用される保護コーティング ワイヤーロープ 意図されたアプリケーションと、それがサービス寿命を通じて受け入れる環境条件に基づいて慎重に選択されます。

さまざまなグレードの鋼: 圧倒的多数のワイヤーロープは、最大引張強度を達成するために寒い高炭素鋼から製造されています。ただし、例外的な腐食抵抗を必要とするアプリケーションの場合、 ステンレス鋼ワイヤーロープ 選択した素材です。 304や、より一般的には過酷な環境では、316のステンレス鋼が海洋環境、化学処理植物、食品および飲料生産、および水分や腐食剤にさらされる他の場所で使用されます。ステンレス鋼は、同様にサイズの炭素鋼ロープよりも低い破壊強度を提供しますが、腐食性の条件ではるかに大きな耐久性とサービス寿命を提供することに注意することが重要です。

保護コーティング: 炭素鋼ロープの寿命を強化するために、さまざまなコーティングが適用されます。 亜鉛メッキされたワイヤーロープ ホットディップまたは電気めっきプロセスを介して、個々のワイヤが亜鉛の層でコーティングされている非常に一般的で効果的なタイプです。この亜鉛コーティングは、錆や腐食に対する耐久性のある犠牲の障壁を提供し、屋外建設、海洋用途、および水分にさらされるあらゆる環境に標準的な選択肢となります。 明るい(コーティングされていない)ワイヤーロープ 保護金属コーティングはありません。通常、乾燥、屋内、非腐食性環境、またはロープが外部潤滑で定期的に維持され、頻繁に検査される状況で使用されます。 PVC/プラスチックコーティングされたワイヤーロープ 完成したワイヤーロープの上にプラスチックまたはビニールの層を押し出します。このコーティングは、腐食や化学物質に対する最大の保護を提供します。また、壊れたワイヤーを封じ込めて破片を防ぐことにより、安全性の層を追加し、手すり、動物フェンシング、または高い化学物質暴露のある環境などの用途に適しています。

グローバル産業を介したワイヤーロープの重要なアプリケーション

ワイヤーロープ 膨大な数の産業において基本的で廃止可能なコンポーネントであり、計り知れない強さ、信頼性、長期的な耐久性が交渉不可能な要件である重要な機能を実行します。その汎用性により、息をのむほど幅広い特定のアプリケーション用に設計および指定することができ、それぞれに独自の需要セットがあります。

建設とインフラストラクチャ

建設業界では、 ワイヤーロープ 重要な構造的サポートを持ち上げる、巻き上げ、提供するために完全に不可欠です。タワークレーンとモバイルクレーンは大径に依存しています 巻き上げケーブル 構造的な鋼鉄の梁から、数百フィートの空気中に、構造的な鋼鉄の梁から事前に組み込まれたコンクリートスラブまで、驚くほど重い荷重を持ち上げて移動します。乗客と貨物エレベーターは、特殊なハイサイクルを使用しています ワイヤーロープ 数百万回の持ち上げサイクルにわたって絶対的な安全性を確保するために、計り知れない強度と非常に高度な疲労抵抗の両方のために設計された巻き上げロープ。さらに、軽量ケーブルは、吊り下げられた足場などのシステムに不可欠であり、高層ビルや橋の労働者に安全な一時的なアクセスを提供します。

海洋と沖合

海洋環境は、最も要求の厳しいアプリケーションの1つです ワイヤーロープ 、海洋の容赦ない力に耐えるために、例外的な腐食抵抗と途方もない強度を備えた製品を必要とします。頑丈 係留ライン 、大量に亜鉛メッキまたはステンレス鋼のロープで構成されており、大規模なコンテナ船、タンカー、および沖合の石油掘削装置をアンカーまたはドックに固定するために使用され、流れ、風、潮の力に抵抗します。大きなけん引容器は、広大なスチールケーブルを使用して、バージ、障害のある船、または海洋を渡って他の非モーター化されていない船を引っ張っています。小規模では、ステンレス鋼のケーブルがヨットでの立っている索具や走行に使用され、帆を制御し、マストをサポートします。

マイニングとリソースの抽出

鉱業操作では、あらゆる機器の最も深刻な義務サイクルの一部を表します。 ワイヤーロープ オープンピットと深い地下環境の両方で持ち上げ、運搬、掘削の重要なタスクに使用されます。深いシャフト鉱山では、巨大なマルチストランド ワイヤーロープ 巻き上げシステムで使用されているため、数千フィートの表面に人員、鉱石、重機を運ぶケージを上下させます。地上では、巨大な掘削機とドラッグラインがロバストを使用します ワイヤーロープ 何百万トンもの岩と土壌を動かす巨大なバケツとブームを制御するため。

その他の重要な産業

のアプリケーション ワイヤーロープ シームレスに他の多くのセクターに拡張します。自動車業界では、ブレーキやクラッチケーブルなどの車両制御システム、ガレージドアオープナーなどのメカニズムで使用されています。航空宇宙セクターは、高強度で軽量に依存しています 航空機ケーブル 信頼性が最も重要な飛行制御表面およびその他の重要なシステムの場合。輸送インフラストラクチャが利用されます ワイヤーロープ スキーリフト、ゴンドラ、ケーブルカー用のケーブルでは、挑戦的な地形に乗客を安全に移動します。エンターテインメント業界でさえそれに依存しています。劇場や映画セットで、 ワイヤーロープ 静かに、重い小道具、照明リグ、さらには航空シーケンスのパフォーマーを中断しています。

ワイヤーロープを選択する際の重要なエンジニアリングの考慮事項

正しいものを選択します ワイヤーロープ 特定のアプリケーションには、最適なパフォーマンスと絶対的な安全性の両方を達成するために重要な複雑なエンジニアリング決定があります。間違った選択は、早期障害、費用のかかる運用上のダウンタイム、機器の損傷、さらには壊滅的な事故につながる可能性があります。選択プロセス中に細心の注意を払って考慮しなければならない最も重要な要因を以下に示します。

強度と荷重容量分析

最も基本的で交渉不可能な考慮事項は、 ワイヤーロープ 耐用年数を通じて遭遇する意図した負荷を安全に処理するのに十分な強さです。

作業負荷制限(WLL): 安全な作業負荷(SWL)と呼ばれることもあるWLLは、これまでに適用する必要がある最大負荷です ワイヤーロープ 通常のサービス条件下で特定のアプリケーションで。これは、テストによって測定されるプロパティではありませんが、代わりに、ロープの既知の破壊強度と所定の安全因子に基づいてメーカーによって割り当てられます。それは、実際には決して超えてはならない最重要な値です。

壊れた強さと安全因子: 最小破壊強度(MBS) または 最小破壊負荷(MBL) 新しい、未使用を引き起こすために必要な最小の力です ワイヤーロープ 引張テストで失敗する。 WLLとMBSの関係は、 設計要因 または 安全因子 。たとえば、5:1の安全係数は、破壊強度が作業荷重制限の5倍大きいことを意味します。この要因は任意ではありません。アプリケーションのリスクプロファイルに基づいて慎重に選択されます。たとえば、人員を持ち上げるには、制御された環境で無生物を持ち上げるよりもはるかに高い安全係数(多くの場合10:1以上)が必要です(5:1)。正しい安全因子を理解して適用することは、安全な索具と持ち上げ操作の基礎です。

環境および運用要因

環境 ワイヤーロープ Will Willは、そのパフォーマンス、劣化率、および究極のサービスライフに大きな影響を与えます。

腐食抵抗: これはおそらく最も重要な環境要因です。海洋、化学物質、または一貫して高度な環境では、錆や腐食性の攻撃のリスクは極端です。これらの条件については、 ステンレス鋼ワイヤーロープ (特にグレード316)は、その優れた固有の抵抗のために理想的な選択です。水分が存在するが化学物質が存在しない一般的な屋外での使用のために、 亜鉛メッキされたワイヤーロープ 、その保護亜鉛コーティングにより、パフォーマンスと費用対効果の優れたバランスを提供します。腐食性環境でコーティングされていないロープを使用すると、急速な故障につながります。

温度範囲: 極端な温度は、冶金の特性と潤滑剤に深刻な影響を与える可能性があります。 ワイヤーロープ 。高温は、鋼をアニールし(その強度を低下させる)、繊維コアを分解し、潤滑剤を分解することができます。逆に、非常に低い温度は、鋼をより脆くし、耐衝撃性を低下させる可能性があります。常に選択したことを確認してください ワイヤーロープ 特にスチールミルや極低温施設などの設定で、アプリケーションの特定の温度範囲に対して評価および潤滑されます。

柔軟性と疲労抵抗

アプリケーションの機械的デューティサイクルは、必要な柔軟性と疲労性能を決定します ワイヤーロープ .

柔軟性の要件: より柔軟なロープは、シーブを走らせたり、ドラムを包み込んだりするときなど、頻繁かつしっかりと曲がらなければならないアプリケーションには必須です。柔軟性は主に建設の関数です。原則として、より多くの小さなワイヤ(6x36または8x19など)を備えたロープは、より少ない大きなワイヤ(6x7など)を持つ同じ直径のロープよりもはるかに柔軟になります。

疲労抵抗: 金属疲労は、材料が周期的な荷重にさらされたときに発生する進行性で局所的な構造的損傷です。 aの ワイヤーロープ 、これは、緊張の下で繰り返し曲げたことによって引き起こされる弱体化です。疲労障害は、クレーンのような動的アプリケーションのワイヤーロープの故障の主な原因です。より細かいワイヤーが多いロープは、一般に曲げ疲労に対してより耐性があります。さらに、直径が小さすぎる直径のシーブまたはドラムを使用する ワイヤーロープ 曲げ応力を劇的に増加させ、疲労を指数関数的に加速し、適切なシーブとロープとロープの直径比を重要な設計上の考慮事項にします。

表2:主要なアプリケーションファクターに基づくワイヤーロープ選択ガイド

| 主要なアプリケーション因子 | 推奨されるワイヤーロープ機能 | 推論 |

|---|---|---|

| 高い腐食環境(例:海洋) | ステンレス鋼(グレード316)または大量に亜鉛メッキ | 塩水と水分からの錆と孔食に対する優れた耐性。 |

| 高い摩耗環境(鉱業など) | Lang Lay、6x19または6x21クラス | 表面でのワイヤ曝露が長くなると、耐摩耗性が向上します。 |

| 必要な柔軟性が高い(たとえば、シーブ上) | 8x19、6x36、または6x41クラス構造 | さらに、より細かいワイヤは、障害なくより緊密な曲げを可能にします。 |

| 高強度とクラッシュ抵抗(例えば、巻き上げ) | IWRC(独立したワイヤーロープコア) | スチールコアは最高の強度を提供し、ドラムを押しつぶします。 |

| 静的アプリケーション(たとえば、ガイワイヤ) | 6x7または7x7クラス、亜鉛メッキ | より少ない、より大きなワイヤは、固定線に高強度と耐摩耗性を提供します。 |

安全性と寿命を確保する:ワイヤーロープメンテナンスと検査プロトコル

の安全で効果的な使用 ワイヤーロープ 厳格なメンテナンス、取り扱い、および検査手順の実装に完全に依存しています。これらのプロトコルを無視することは、予防可能な障害の主な原因です。したがって、厳格な安全基準を順守することは、この機器に依存しているすべての組織では交渉できません。

体系的な検査手順

定期的かつ細心の検査は、の状態を監視する最も効果的な方法です ワイヤーロープ 問題が失敗につながる前に積極的に特定します。検査は、複数のレベルで実行する必要があります。機器オペレーターによる毎日の視覚チェックと、資格のある有能な人による徹底的な定期検査です。

定期的な目視検査: オペレーターは、使用する前に、ロープの全長を摩耗または損傷の明らかな兆候を確認する必要があります。これには、壊れたワイヤを探すことが含まれます。これは、「鳥かご」を突き出て形成する可能性があります。これは、ワイヤーをピットした重度の腐食の証拠、ロープを永久に変形させたねじれ、または平坦化または粉砕されたセクションです。重要なゾーンに特に注意を払う必要があります。シーブを通過したり、ドラムに接触したり、頻繁に摩擦ポイントにさらされたりするセクションです。

基準の廃棄: a ワイヤーロープ 厳しい業界標準によって確立された廃棄基準のいずれかを満たしている場合、すぐにサービスから削除する必要があります。これらの基準は、非難のための明確で定量的なガイドラインを提供します。一般的な基準には、1つのロープレイに指定された数の壊れたワイヤ(たとえば、6x19ロープの1つの敷設長の6つの壊れたワイヤ)の存在、1つの層の長さ内の1つの鎖の3つ以上の壊れたワイヤ、ロープの直径の測定可能な減少、目に見えるねじれ、粉砕、または暑さを抑えることができます。

潤滑の重要な役割

潤滑はオプションのメンテナンスタスクではありません。これは、aの重要な命を救う機能です ワイヤーロープ 。 2つの主要な目的に役立ちます。内部摩擦の削減と腐食保護の提供です。

潤滑の重要性: 操作中、a内の個々のワイヤとストランド ワイヤーロープ ロープが曲がって荷重の下で調整すると、常に互いに反対します。この動きは内部摩擦を生成し、摩耗と金属の疲労につながります。適切な潤滑剤は、この摩擦を最小限に抑え、内部摩耗を減らすことでロープのサービス寿命を大幅に延長します。第二に、潤滑剤は障壁として機能し、水分や酸素から鋼の表面を保護し、それによりコア内から始まる腐食を防ぎます。

潤滑剤の種類と適用: 設計された潤滑剤 ワイヤーロープ 浸透性と接着剤の両方に特別に処方されています。彼らはロープの核に吹き込むのに十分薄いですが、操作中に逃げられないように十分に粘着性があります。汎用グリースやモーターオイルは絶対に使用しないでください。必要な特性が不足していることが多く、摩耗を促進する汚れを引き付けることさえできます。潤滑は、スケジュールされたメンテナンスプログラムの一部として定期的に適用する必要があり、サービスの重大度によって頻度が決定されます。

適切な取り扱いおよびストレージプロトコル

どのように ワイヤーロープ 使用される前に処理および保存されます。パフォーマンスと寿命に大きな影響を与える可能性があります。

機械的損傷の回避: a ワイヤーロープ コンクリートや鋭いエッジのような研磨面にドラッグしないでください。これにより、永続的で危険なねじれを引き起こす可能性があるため、最小曲線の半径よりも小径のあるループに強制されるべきではありません。切断するとき ワイヤーロープ 、適切なテクニックとツール(押収やせん断や研磨剤のカットオフホイールなど)を使用して、ロープが解散しないようにする必要があります。

正しいストレージ方法: 新規または未使用 ワイヤーロープ 常にリール上に保管するか、きれいな乾燥した表面にきちんとコイルをかけている必要があります。水分の蓄積や化学的汚染を防ぐために、換気の良い領域の地面から離れなければなりません。酸、溶媒、または貯蔵中の他の腐食剤への曝露は、使用されるとロープの完全性を損なう損傷を開始する可能性があります。

結論:現代産業の設計されたバックボーン

ワイヤーロープ 、そのすべての形態とそのすべての名前で、一見シンプルでありながら信じられないほど高度にエンジニアリングされたツールであり、現代文明に力を与える無数の産業の文字通りの比phまたは的なバックボーンを形成します。その有効性、信頼性、そして最も重要なことは、その安全性は、慎重に設計された構造、正確な材料構成、そして最終的には、それを指定、使用、維持する人々の知識と勤勉さの直接的な結果です。

さまざまな用語を理解する ワイヤーロープ 、一般から スチールケーブル 特定に 巻き上げケーブル or ガイワイヤー 、明確なテクニカルコミュニケーションや、特定の、しばしば安全性の高いアプリケーションのために絶対に正しいタイプを選択するために不可欠です。のようなエンジニアリング要因 作業負荷制限 、 必須 耐食性 、そして必要です 柔軟性 運用効率と揺るぎない安全性の両方を確保するために、慎重かつ体系的に分析する必要があります。とりわけ、定期的な検査、適切な潤滑、良心的な取り扱いに対する組織的なコミットメントは、パフォーマンスを最大化し、信頼性を確保し、あなたのサービス寿命を延長する上で最も重要な要素です。 ワイヤーロープ 資産。これらのエンジニアリングの原則とメンテナンスガイドラインに厳密に従うことにより、あなたはあなたの運用の生産性だけでなく、最も批判的に、この機器に毎日依存している人員の安全性と幸福を確保します。

English

English Español

Español Deutsch

Deutsch 日本語

日本語